|

1.4. Депо

в Айдельштедте

К началу эксплуатации в

июне 1991 г. электропоездов ICE полностью вступило в действие депо

в Айдельштедте, построенное на месте бывшей сортировочной станции.

Депо начали строить в октябре 1988 г., и первые пути были готовы

для использования в сентябре 1990 г.

1.4.1.

Концепция технического содержания электропоездов ICE в депо Айдельштедте.

Конструкция и планировка

депо определялись необходимостью быстрого пропуска поездов. График

движения поездов на одной из линий предусматривал 109 мин между

прибытием в Гамбург на станцию Алтона и выдачей в эксплуатацию после

текущего ремонта. За это время поезд должен был еще пройти 6 км

до Айдельштедта для очистки, экипировки и ремонта с устранением

мелких дефектов и проследовать обратно.

Основу комплекса в Айдельштедте составляет цех

обслуживания размером 430х65 м. Он предназначен для работы при любых

погодных условиях и имеет сквозные параллельные пути, одновременно

вмещающие восемь поездов. Многие операции автоматизированы, поэтому

в каждой смене занято только 150 чел.

Каждый поезд ICE обслуживается без расцепки, что

определяется герметизированными межвагонными переходами. Моторные

и прицепные вагоны обычно не расцепляются, за исключением капитального

ремонта, который должен выполняться на заводе в Нюрнберге. Для обслуживания

двух моторных вагонов в составе поезда построены два пролета у каждого

торца основного цеха, имеющие длину 33 м и высоту 13 м. В них достаточно

пространства для мостовых кранов и обходных площадок для доступа

к оборудованию, расположенному на крыше моторных вагонов.

|

|

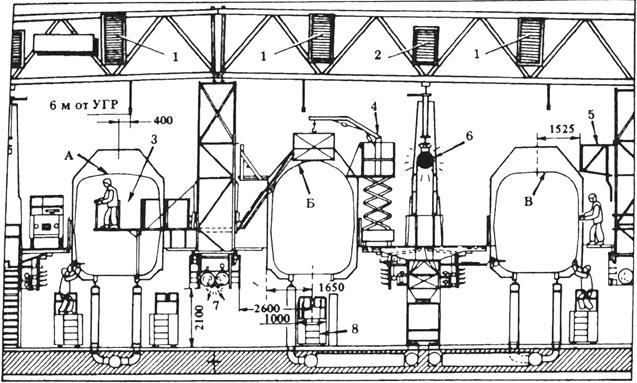

Рис.11.

Депо Айдельштедт:

А -

профиль моторного вагона; Б - профиль вагона ресторана;

В - профиль прицепного вагона;

1-

вытяжка; 2-вентиляция; 3-складывающаяся платформа; 4-передвижная

рабочая платформа; 5-передвижная платформа; 6-вентиляционный

канал; 7-каналы отопления; 8-рабочая тележка.

|

Внутри депо восемь путей установлены

на бетонных колоннах, причем пол находится на 2,4 м ниже уровня

головок рельсов (рис.11). Это позволяет использовать автоматизированные

рабочие тележки на пневмоопорах и рабочие платформы на башенных

опорах под путями, перемещаемые к любой части поезда. Каждый путь

с одной стороны имеет обходную платформу для доступа внутрь вагонов

и крановый путь с другой стороны для подъемного оборудования и доступа

к крыше вагонов.

Места размещения стационарного оборудования и

96 терминалов ЭВМ рассчитывались и выбирались так, что они расположены

оптимально по длине поезда. Небольшой проблемой, выяснившейся при

проектировании, оказалось удлинение почти на 700 мм поезда из 12

прицепных и двух моторных вагонов при изменении наружной температуры

от -25 до +30оС.

Каждый поезд проходит стандартную программу ремонта

и экипировки. Заблаговременное оповещение о ремонтных работах обеспечивает

действующая в реальном времени диагностическая система David. Она

постоянно проверяет все бортовые системы от управления тяговым оборудованием

и тормозов до устройств кондиционирования воздуха и информационных

дисплеев для пассажиров. О всех неисправностях сообщения передаются

в Айдельштедт по сети поездной радиосвязи так, чтобы к моменту прибытия

поезда с дефектными устройствами были подготовлены блоки оборудования

для замены неисправных.

По прибытии поезд подается в основной цех депо, где

внутренняя очистка прицепных вагонов ускоряется использованием желобов

для передачи мусора, расположенных вблизи каждого вагона. При этом

мусор удаляется в специальные крытые тележки для перемещения. Одновременно

санитарные тележки с вакуумным оборудованием опорожняют сборные

баки туалетов, и бригады персонала пополняют запас воды, мыла и

полотенец.

Пополнение запасов пищевых продуктов в вагонах-ресторанах

и буфетах выполняет персонал посторонней организации, базирующейся

в депо. При этом используются блочные контейнеры, содержащие готовые

к употреблению продукты. Другой персонал подготавливает данные о

расположении мест для системы резервирования и раскладывает буклеты

с информацией о предстоящей поездке.

Ремонтные бригады на нижнем уровне депо проверяют

тормоза и подшипники на каждой оси и тележке, пока другие осматривают

тяговое оборудование и токоприемники каждого моторного вагона. На

текущую проверку этих устройств затрачивается 60 мин. Для ускорения

процесса каждый рабочий имеет магнитную карту, которую он использует

для регистрации времени нахождения на борту поезда. Когда все рабочие

покидают поезд, центральная ЭВМ дает команду на его отправление.

Через регулярные интервалы поезда проходят расширенное

обслуживание, начинающееся с пропуска через закрытую установку для

наружной очистки. Около 90% воды используется повторно, чтобы свести

к минимуму удаление химических веществ в сточную систему, причем

сливаемая вода очищается перед поступлением в канализацию. После

обмыва поезд медленно проходит через установку обнаружения ползунов

на колесах, размещенную у северного конца путей депо. Ультразвуковые

и оптические устройства контролируют каждое колесо и передают данные

в центральную ЭВМ для анализа, и соответствующие команды на ремонт

поступают в основное здание депо для выполнения работ на поезде.

В числе специализированных тележек имеются предназначенные

для замены колесных пар. Эти тележки могут удалять секции рельсов

пути, установленного на колоннах, чтобы удалять дефектные колесные

пары и устанавливать исправные.

В дополнение к этому высокопроизводительному оборудованию

оставлены традиционные технические средства. Это велосипеды для

перемещения рабочих вдоль поезда, которое потребовало бы для пешего

прохода 7 мин.

|