|

Всего предусмотрено шесть устройств

RSW и два устройства для замены моторных тележек (DWG). В каждой

зоне монтажно-демонтажных работ с целью снабжения этих устройств

энергией (сжатый воздух под давлением 10 бар, электрический ток

380/220 В) имеется соответствующая арматура. Вследствие большого

объема монтажных работ моторную тележку нельзя заменить в течение,

одного часа. Поэтому такая замена возможна только при текущем ремонте

продолжительностью 8ч.

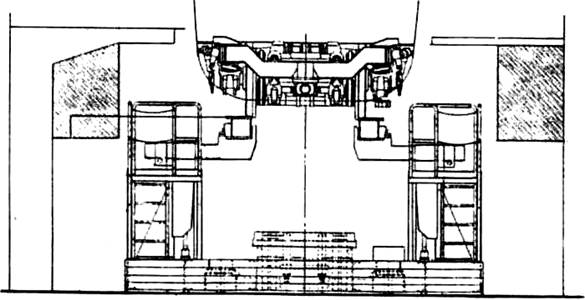

О6a устройства DGW работают аналогично RSW. Однако

вследствие их больших размеров и ограничений по использованию в

зоне концевого вагона они оснащены лишь одной ходовой частью на

воздушной подушке. Большая масса моторной тележки, составляющая

15 т, и такая же собственная масса DGW требуют рабочего давления

менее чем 1 бар при 10 устройствах воздушной подушки с переключателем

нагрузки и автоматической регулировкой объемов воздуха при отключении

отдельных устройств воздушной подушки.

Кроме двадцатиметрового шланга для сжатого воздуха

DGW оборудован дополнительным шлангом сжатого воздуха длиной 100

м, что позволяет перемещать DGW от одного концевого вагона через

зоны прицепных вагонов к другому концевому вагону, без переключения

шланга. Грузоподъемность основного подъемника составляет 450 кН.

Он воспринимает кроме веса моторной тележки еще половину веса кузова

концевого вагона и приподнимает тележку и кузов настолько, чтобы

можно было беспрепятственно установить в этом месте опоры.

Вследствие того, что монтажная высота подъемного

стола должна быть минимум 700 мм, в нижнем положении с опущенной

тележкой для перемещения под рельсовыми мостками требуется просвет

1300 мм. Поэтому в процессе демонтажа тележки люлечные рессоры необходимо

оставлять на концевом вагоне. На рис. 5 представлен эскиз DGW под

рельсовыми мостками.

|

|

|

Рис.

5. Эскиз устройства для демонтажа моторных тележек под рельсовыми

мостками

|

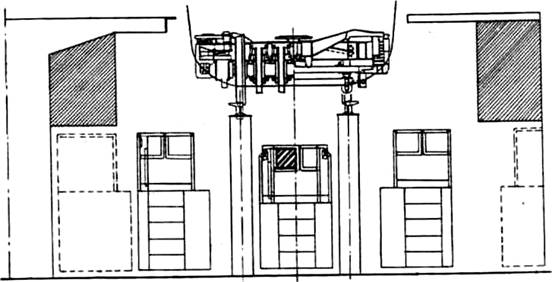

До

сих пор работы на тележках и экипажной части подвижного состава

производятся из смотровой ямы, а также на уровне пола цеха. По концепции

обслуживания и ремонта высокоскоростного поезда ICE с жесткими временными

параметрами необходимы специальные подвижные средства с автономным

приводом и регулированием высоты рабочих площадок (AHW). Предусмотрено,

что два AHW должны перемещаться вдоль поезда по обеим сторонам,

а третье - под ним, между стойками рельсового пути (рис. 6). В процессе

осмотра при обнаружении значимых повреждений с AHW по имеющейся

радиосвязи сообщается идущим вслед рабочим или очередному AHW, который

оснащен специальными приборами.

|

|

| Рис. 6.

Принцип использования транспортно-технологических устройств

AHW на нижнем уровне |

Исходя из условий техники безопасности

предусмотрены следующие размеры: промежутки между AHW и стойками

рельсового пути - до 300 мм, расстояние от AHW до колонн цеха -

1200 мм, до колеи и обгонных участков AHW - по 1000 мм. Эти требования

в состоянии выполнить только транспортная система с принудительным

управлением и регулируемой высотой рабочих площадок, включающая

перемещающиеся около поезда и между стоек рельсового

пути транспортно-технологические устройства AHW.

Внешний AHW отличается от внутреннего более длинной

(на 400 мм) подъемной платформой, исполнением ее перил, расположением

сиденья оператора, увеличенной монтажной высотой (пол цеха - верхняя

грань платформы). Ограничение длины внутреннего AHW величиной 2400

мм вызвано необходимостью поперечных перемещений под рельсовыми

мостками для прицепных вагонов. Ширина обоих типов AHW унифицирована

и составляет 1000 мм.

Осмотр поезда ICE выполняет один работник и только

при больших объемах ремонта на AHW может размещаться второй работник.

Предельная скорость перемещения AHW 1,0 м/с возможна в том случае,

если подъемная платформа находится в нижнем положения и сиденье

оператора сложено и убрано. При данном положении платформы работник

может находиться в положения стоя, однако скорость движения в этом

случае не должна превышать 0,3 м/с. Скорость подъема рабочей платформы

после подготовительных операций составляет 0,1 м/с.

Предусмотрены следующие программы движения:

- управляемое продольное перемещение с максимальной

скоростью;

- поперечное перемещение к другим рельсовым путям

и перемещение въезда-выезда внутреннего AHW с автоматической остановкой

по достижении заданного положения;

- комплексно управляемое продольное перемещение.

Процесс управления перемещениями

базируется на принципе гибкого программирования. Задание параметров

движения осуществляется с пульта управления. Автоматический контроль

коммутационных цепей предусматривает индикацию повреждений в наглядной

форме (текстовую), что способствует оперативности их устранения.

Для привода с питанием от аккумуляторных батарей

требуется суммарная мощность около 3 кВт (включая освещение рабочего

места). Наиболее приемлемыми оказались никель-кадмиевые батареи

на 80 А.ч и напряжение постоянного тока 48 В. Предусмотрена подзарядка

аккумуляторных батарей, которая производится не только на месте

- стоянки, но и еще в трех местах на участке длиной 420 м.

Проведение ряда плановых работ и работ по

обслуживанию, а также внеплановая замена агрегатов, ввиду их больших

размеров и массы возможны только с помощью вспомогательных устройств

АНW. К числу таких работ, в частности, относятся:

- контроль и демонтаж аккумуляторных батарей поездного

освещения и кондиционеров в боковых выдвижных блоках прицепных

вагонов;

- демонтаж люлечных рессор и подвески вихретоковых

тормозов прицепных вагонов;

- прокручивание колесной пары;

- монтаж и демонтаж упорного центрирующего устройства

и тяги при замене моторной тележки.

Если колесная пара на диагностическом

стенде отмечена как дефектная, необходимо еще раз проверить, допустим

ли дефект по условиям безопасности. В случае выхода из строя стенда

диагностики необходимо проверять колесные пары на наличие дефектов

на поверхностях катания. Для этих целей фирмой ГЕДИ разработан агрегат

RDG, который позволяет в позиции под рельсовыми мостками прокручивать

колесную пару со скоростью, соответствующей условиям визуального

контроля.

Агрегат RDG устанавливается на устройство AHW

и в этой позиции он перемещается под каждую колесную пару, а затем

с помощью рабочей платформы RDG приподнимается и на своем поворотном

круге поворачивается на 90° с тем, чтобы опорными прихватами на

гидравлических распорках опереться на рельсовые мостки точно под

колесной парой, предназначенной для прокручивания. После опускания

рабочей платформы АНW агрегат RDG остается подвешенным между рельсовыми

мостками на высоте, оптимальной для наблюдения. С помощью выключателя

с блокировкой в подпятнике поворотного круга RDG блокируется, поэтому

падение исключено.

В каждом из двух противоположно расположенных,

односторонне закрепленных балансиров, смонтированы ролики вращения,

которые с (помощью гидроцилиндра подаются до упора с колесной парой

(нагрузка до 150 кН) и, воздействуя на гребни бандажей, свободно

приподнимают ее со скоростью около 1,2 м/мин.

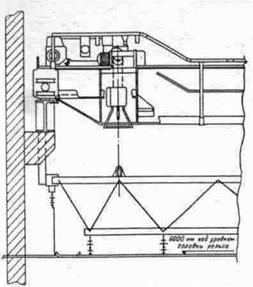

Все агрегаты, расположенные внутри и снаружи концевого

моторного вагона, можно заменить только с помощью мостового крана,

обслуживающего зону около 65 м в длину и 30 м в ширину. Восемь путей

цеха на высоте 6 м над головкой рельса имеют контактный провод,

поэтому высота подвески крюка крена максимально составляет 8,5 м

над головкой рельса и контактный провод через всю ширину зоны концевого

вагона перемещается подвешенным на мостовой ферме с шириной пролета

30 м, причем для создания расширенной и безопасной рабочей зоны

он всякий раз смещается в сторону от середины пути на 2 м. На рис.7

представлена концевая часть крана с относящейся к ней зоной мостовой

фермы и контактным проводом.

|

|

|

Рис.7.

Концевая часть мостового крана с фермой для контактного провода

|

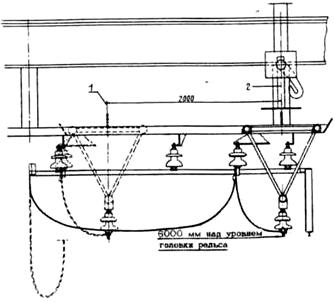

Система "мостовой

кран с фермой для контактного провода" разработана фирмами

ИННОТЕК (Гамбург) и АУМ7НД (Рейнберг). От стандартного исполнения

эту систему отличает ряд особенностей. Кроме расположенного рядом

с ходовой тележкой основного подъемного механизма с грузоподъемностью

2000 кг и расстоянием перемещения крюка до 11м, на несущих балках

мостового крана смонтировано по одному специальному подъемнику грузоподъемностью

по 1000 кг с длиной перемещения крика 9 м. Они объединены с автоматически

работающим средством захвата груза (автоматический крюк крана),

расположенным на верхнем поясе треугольной решетчатой фермы для

контактного провода.

|

|

|

Рис.8.

Мостовая ферма дня контактного провода с консолью смещения

и автоматический крюком крана:

|

| |

1

- позиция после смещения;

2 - позиция над серединой пути.

|

На рис.8 показаны несущая ферма

для контактного провода с токоведущей шиной, консоль для смещения

от середины пути (ниже подкранового пути) и специальный подъемник

с грузозахватным устройством и автоматическим крюком крана. Предпосылкой

безупречного функционирования системы автоматизированного поперечного

перемещения фермы с контактным проводом является требование абсолютно

одинакового хода тележек крана. Выполнение этого требования обеспечивается

наличием калиброванных цепей вдоль каждого подкранового рельса и

датчиков скорости вращения с высокой разрешающей способностью. Автоматическое

перемещение фермы с контактным проводом в заданную позицию реализуется

с использованием электропривода постоянного тока с микропроцессорным

управлением.

Чтобы гарантировать безопасную работу крана и

безопасность рабочих, обслуживающих концевой вагон на всех трех

уровнях, использован ряд дополнительных выключателей с блокировкой,

например, кран может перемещаться по всему подкрановому пути с предельной

скоростью 63 м/мин только в том случае, если все подъемные механизма

находятся в верхнем положении и крюки - без нагрузки, а также перекрыты

все границы рабочих зон. Для управления краном применены средства

радиоуправления, т.к. использование для этих целей командоаппаратов

или распложенной на кране кабины оператора затруднено вследствие

ограничений видимости на трех уровнях обслуживания.

|