|

Автосцепки могут быть разделены

на две большие группы: механические автосцепки, т. е. обеспечивающие

автоматическое сцепление единиц подвижного состава, и унифицированные

автосцепки, которые, помимо сцепления, предусматривают соединение

межвагонных коммуникаций, включающих в себя один или два воздухопровода,

а при необходимости и контакты электро- и радиоцепей, а также паропроводы

отопления.

Механические автосцепки применяются для сцепления

грузовых и пассажирских вагонов общего назначения; при этом межвагонные

коммуникации соединяются вручную.

Унифицированные автосцепки устанавливают на специальном

подвижном составе: вагонах метрополитенов, некоторых типах зарубежных

электро- и дизель-поездов и др.

Автосцепное устройство подвижного состава cоветских

железных дорог общего назначения было двух типов: вагонного и паровозного.

Автосцепное устройство вагонного типа устанавливается

на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах

дизель- и электропоездов и тендерах паровозов, а паровозного устанавливалось

- на паровозах, мотовозах, автодрезинах и некоторых специальных

вагонах.

Цельнометаллические пассажирские вагоны всех

типов оборудованы ударно-тяговыми приборами. Последние установлены

на обоих концах вагона и предназначены для сцепления вагонов между

собой и с локомотивом, а также удержания единиц подвижного состава

на определенном расстоянии друг от друга, передачи растягивающих

и сжимающих усилий от одного вагона к другому, смягчения действия

этих усилий.

Полный комплект автосцепного устройства одного

конца вагона состоит из автосцепки, расцепного привода, ударно-центрирующего

прибора, упряжного устройства с поглощающим аппаратом и опорных

частей. Автоматической сцепке присвоено обозначение СА-3 (советская

автосцепка, третий вариант).

Узлы и детали автосцепного устройства вагонного

типа имеют следующее назначение.

|

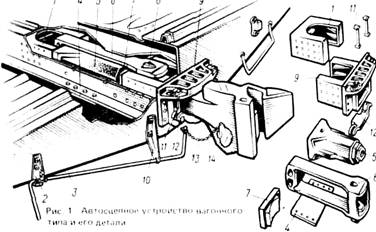

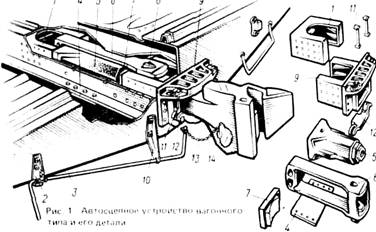

Автосцепка 13 (рис. 1) служит

для сцепления единиц подвижного состава, а также передачи тяговых

и ударных нагрузок. Поглощающий аппарат 5 смягчает удары и рывки,

предохраняя подвижной состав, грузы и пассажиров от вредных динамических

воздействий. Тяговый хомут 6 через клин 5 передает поглощающему

аппарату тяговое усилие от автосцепки.

Передний 9 и задний 1 упоры (объединенные упорные

угольники), расположенные между стенками хребтовой балки, передают

нагрузку на раму. На современном подвижном составе передний упор

отлит вместе с ударной розеткой. Тяговые усилия от поглощающего

аппарата передаются на передний упор через упорную плиту 7. Задний

упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего

аппарата.

Ударная розетка упора 9 предназначена для усиления

концевой балки рамы вагона или локомотива и восприятия в некоторых

случаях части удара непосредственно от автосцепки наряду с поглощающим

аппаратом.

Центрирующий прибор, состоящий из двух маятниковых

подвесок 11 и центрирующей балочки 12, возвращает автосцепку после

бокового отклонения в центральное положение. Расцепной привод служит

для расцепления автосцепок. Он состоит из расцепного рычага 3, цепи

14 и поддерживающих деталей - кронштейнов фиксирующего 2 и поддерживающего

10, укрепленных на концевой балке. Поддерживающая планка 4 удерживает

автосцепку в горизонтальном положении и на определенной высоте,

предусмотренной установочным чертежом.

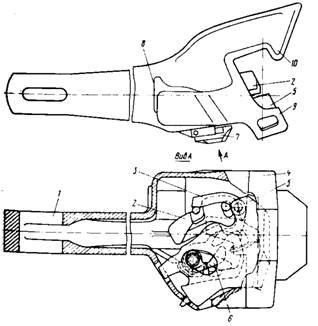

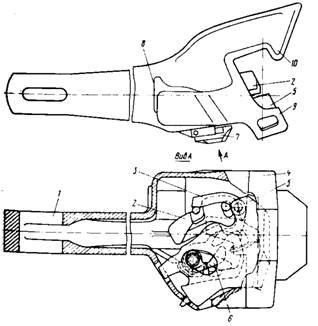

Автосцепка СА-3 (рис.2) является тягово-ударной

нежесткого типа. Она состоит из корпуса 4 и деталей механизма сцепления:

замка 5, замкодержателя 2, предохранителя 3, подъемника 6, валика

подъемника 7.

|

|

Рис.2 Автосцепка

СА-3

|

Головная часть автосцепки (голова) переходит в

удлиненный пустотелый хвостовик, в котором имеется отверстие 1 для

размещения клина, соединяющего автосцепку с тяговым хомутом. Голова

автосцепки имеет большой 10 и малый 9 зубья. В пространство между

малым и большим зубьями, в так называемый зев автосцепки, выступают

замок 5 и замкодержаталь 2, взаимодействующие в сцепленном состоянии

со смежной автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее,

среднее и нижнее, плавно переходящие в хвостовик и соединенные между

собой перемычкой. Голова автосцепки заканчивается сзади упором 8,

предназначенным для передачи при неблагоприятном сочетании допусков

жесткого удара на хребтовую балку через концевую балку рамы вагона

и ударную розетку.

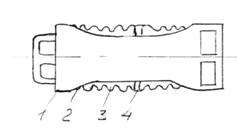

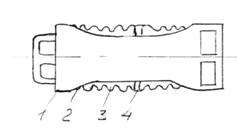

Для смягчения продольных динамических усилий между

вагонами, поглощения и рассеивания энергии удара на вагоне данной

конструкции установлен поглощающий аппарат Р-2П (рис.3), состоящий

из корпуса 1 и нажимной плиты 2, изготовленных отливкой, резинометаллических

упругих элементов 3, промежуточной плиты 4. Ход аппарата 70 мм.

Размеры резинометаллического элемента 265х220х41,5 мм. Масса аппарата

Р-2П 116 кг. Коэффициент поглощения энергии достигает 45%. Он имеет

большую долговечность, чем пружинно-фрикционный аппарат, не подвержен

заклиниванию и отличается хорошей стабильностью работы.

|

|

Рис.3 Поглащающий

аппарат Р-2П.

|

Размещение автосцепного устройства

на раме вагона производится в соответствии с ГОСТ 3475-46. Из всех

регламентированных установочных размеров частые осложнения в производственных

условиях вызывает обеспечение требуемой высоты h продольной оси

автосцепки от уровня головок рельсов. У новых порожних вагонов она

должна быть не менее 1040 мм и не более 1080 мм, а у груженых с

изношенными частями-не менее 980 мм. Однако вследствие неблагоприятного

сочетания допусков в размерной цепи деталей, определяемой эту высоту,

размер h иногда выходит за установленные пределы (чаще в сторону

увеличения).

Регулировка размера h производится подбором пружин

буксового подвешивания или постановкой шайб соответствующей толщины

под пружины буксового узла. Расстояние от плоскости зацепления автосцепки

до концевой балки, называемое вылетом автосцепки, должно быть равно

610 мм. Однако для сокращения междувагонного расстояния и уменьшения

изгибающего момента, действующего на консольную часть рамы от вертикальных

составляющих усилий, которые возникают между сцепленными автосцепками,

размер 610 мм разрешается уменьшать.

При этом должно одновременно увеличиваться на

ту же величину расстояние от концевой балки до упорной поверхности

передних упорных угольников, с тем чтобы сумма этих двух размеров

составляла 1000 мм (длина автосцепки от оси сцепления до конца хвостовика

равна 1000 мм).

Для предотвращения относительного перекоса сцепляющихся

поверхностей смежные автосцепки должны занимать горизонтальное положение.

Допускается отклонение автосцепки вверх не более чем на 10 мм и

провисание вниз не более 3 мм. Величины отклонений определяются

как разность высот оси автосцепки над головками рельсов.

|